胶木,作为一种合成材料,因其耐热、耐磨、抗压等优良特性,广泛应用于各行各业,尤其在机械、电子、汽车等领域具有重要地位。胶木的加工工艺相对复杂,需要严格的技术要求和***的操作,以确保其在使用中的稳定性和可靠性。本文将介绍胶木加工的基本工艺及其应用。

接下来的模具制作是胶木加工中非常关键的一步。模具需要根据产品的形状和尺寸定制,且要求精度高。模具的设计不仅需要考虑产品的外形,还要考虑到胶木的流动性和固化特性。因此,模具的材质和结构设计直接影响到胶木制品的成型效果和表面质量。

胶木的压制成型过程是将混合好的原料放入模具中,在高温高压下进行固化。这个过程能够使胶木的纤维与树脂结合成一个坚硬的整体。在压制过程中,温度和压力的控制非常重要,温度过高或过低都会导致胶木成型不良,而压力不均匀则可能导致胶木表面产生气泡或裂纹。通过***的控制,能够确保胶木制品的密度均匀,表面光滑,强度高。

成型后的胶木产品需要经过一系列的后处理工艺,包括切割、打磨和表面涂层等。切割是将成型后的胶木按照设计要求裁切成适合的尺寸,打磨则是通过磨砂或机械打磨使其表面更加光滑,去除表面毛刺。***后,为了增强胶木的耐久性和美观性,通常还会进行表面涂层处理,比如喷漆或涂蜡,以提升其抗氧化、抗腐蚀的能力。

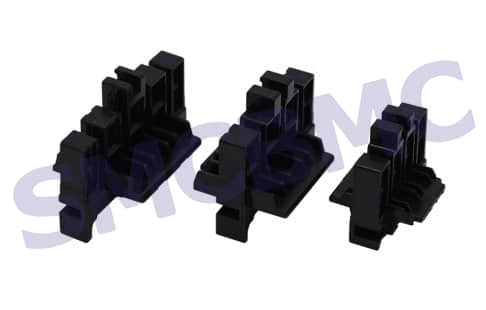

胶木加工的应用领域非常广泛,尤其是在机械和电器行业。由于其耐高温、耐磨损等特性,胶木常被用于制造电器开关、插座、绝缘件以及机械零部件等。例如,胶木制作的电气绝缘材料在电力设备中有着广泛的应用,因为它能够有效避免电流泄漏或短路,保证电器设备的安全运行。

推荐阅读:

Powered By Z-BlogPHP,Copyright Your WebSite.Some Rights Reserved.

支付宝打赏

支付宝打赏  微信打赏

微信打赏